Der Schlüssel zur sicheren Produktion von Batteriezellen für Elektroautos

Kupfer-, nickel- und zinkfreie Automatisierungskomponenten

Der Schlüssel zur sicheren Produktion von Batteriezellen für Elektroautos

Kupfer-, nickel- und zinkfreie Automatisierungskomponenten

Der Schlüssel zur sicheren Produktion von Batteriezellen für Elektroautos

Kupfer-, nickel- und zinkfreie

Automatisierungskomponenten

Inhaltsverzeichnis

Inhaltsverzeichnis

Inhalt

Die Elektromobilität gewinnt zunehmend an Bedeutung und trägt maßgeblich zum Klimaschutz bei. Mit der steigenden Anzahl an Elektroautos wächst auch der Bedarf an leistungsfähigen Batterien. Um diesen Herausforderungen gerecht zu werden, müssen Hersteller von Lithium-Ionen-Batterien ihre Produktionsprozesse optimieren.

Hohe Stückzahlen und lange Reichweiten der Batterien sind dabei entscheidend. Ein zentraler Faktor für die Qualität der Batteriezellen ist der Produktionsprozess, bei dem die Gefahr der Kontamination durch Störpartikel besteht.

Durch den Einsatz von kupfer-, nickel- und zinkfreien Komponenten in automatisierten Produktionsanlagen reduziert sich das Risiko kontaminierter Batteriezellen erheblich. Das Ergebnis sind eine höhere Produktionsqualität und niedrigere Ausschussraten.

Festo ist Ihr zuverlässiger Partner für die sichere Batterieproduktion. Mit unserem speziell entwickelten F1A-Produktportfolio unterstützen wir Sie in nahezu allen Phasen des Batteriekreislaufs.

Erfahren Sie in diesem eBook mehr über die Herausforderungen und Lösungen in der Batteriezellenherstellung. Überzeugen Sie sich von den Vorteilen sicherer und effizienter Automatisierung.

F1A-Produktportfolio

Ausblick

Fazit

Festo

5

6

7

8

Komponenten-Auswahl

4

10

11

14

16

17

Effiziente Batteriezellenfertigung

Optimieren Sie Ihre Prozesse und

senken Sie die Ausschussrate

2

2

Die Elektromobilität gewinnt zunehmend an Bedeutung und trägt maßgeblich zum Klimaschutz bei. Mit der steigenden Anzahl an Elektroautos wächst auch der Bedarf an leistungsfähigen Batterien.

Um diesen Herausforderungen gerecht

zu werden, müssen Hersteller von Lithium-Ionen-Batterien ihre Produktionsprozesse optimieren.

Hohe Stückzahlen und lange Reichweiten der Batterien sind dabei entscheidend. Ein zentraler Faktor für die Qualität der Batteriezellen ist der Produktionsprozess, bei dem die Gefahr der Kontamination durch Störpartikel besteht.

Durch den Einsatz von kupfer-, nickel- und zinkfreien Komponenten in automatisierten Produktionsanlagen reduziert sich das Risiko kontaminierter Batteriezellen erheblich. Das Ergebnis sind eine höhere Produktionsqualität und niedrigere Ausschussraten.

Festo ist Ihr zuverlässiger Partner für die sichere Batterieproduktion. Mit unserem speziell entwickelten F1A-Produktportfolio unterstützen wir Sie in nahezu allen Phasen des Batteriekreislaufs.

Erfahren Sie in diesem eBook mehr über die Herausforderungen und Lösungen in der Batteriezellenherstellung. Überzeugen Sie sich von den Vorteilen sicherer und effizienter Automatisierung.

Effiziente Batteriezellenfertigung

Optimieren Sie Ihre Prozesse und

senken Sie die Ausschussrate

2

Inhalt

F1A-Produktportfolio

Ausblick

Fazit

Festo

5

6

7

8

Komponenten-Auswahl

4

10

11

14

16

17

7

Inhaltsverzeichnis

Die Elektromobilität gewinnt zunehmend an Bedeutung und trägt maßgeblich zum Klimaschutz bei. Mit der steigenden Anzahl an Elektroautos wächst auch der Bedarf an leistungsfähigen Batterien. Um diesen Herausforderungen gerecht zu werden, müssen Hersteller von Lithium-Ionen-Batterien ihre Produktionsprozesse optimieren.

Hohe Stückzahlen und lange Reichweiten der Batterien sind dabei entscheidend. Ein zentraler Faktor für die Qualität der Batteriezellen ist der Produktionsprozess, bei dem die Gefahr der Kontamination durch Störpartikel besteht.

Durch den Einsatz von kupfer-, nickel- und zinkfreien Komponenten in automatisierten Produktionsanlagen reduziert sich das Risiko kontaminierter Batteriezellen erheblich. Das Ergebnis sind eine höhere Produktionsqualität und niedrigere Ausschussraten.

Festo ist Ihr zuverlässiger Partner für die sichere Batterieproduktion. Mit unserem speziell entwickelten F1A-Produktportfolio unterstützen wir Sie in nahezu allen Phasen des Batteriekreislaufs.

Erfahren Sie in diesem eBook mehr über die Herausforderungen und Lösungen in der Batteriezellenherstellung. Überzeugen Sie sich von den Vorteilen sicherer und effizienter Automatisierung.

Effiziente Batteriezellenfertigung

Optimieren Sie Ihre Prozesse und

senken Sie die Ausschussrate

Inhalt

Komponenten-Auswahl

F1A-Produktportfolio

Ausblick

Fazit

Festo

4

5

6

7

8

10

11

14

16

17

7

Inhaltsverzeichnis

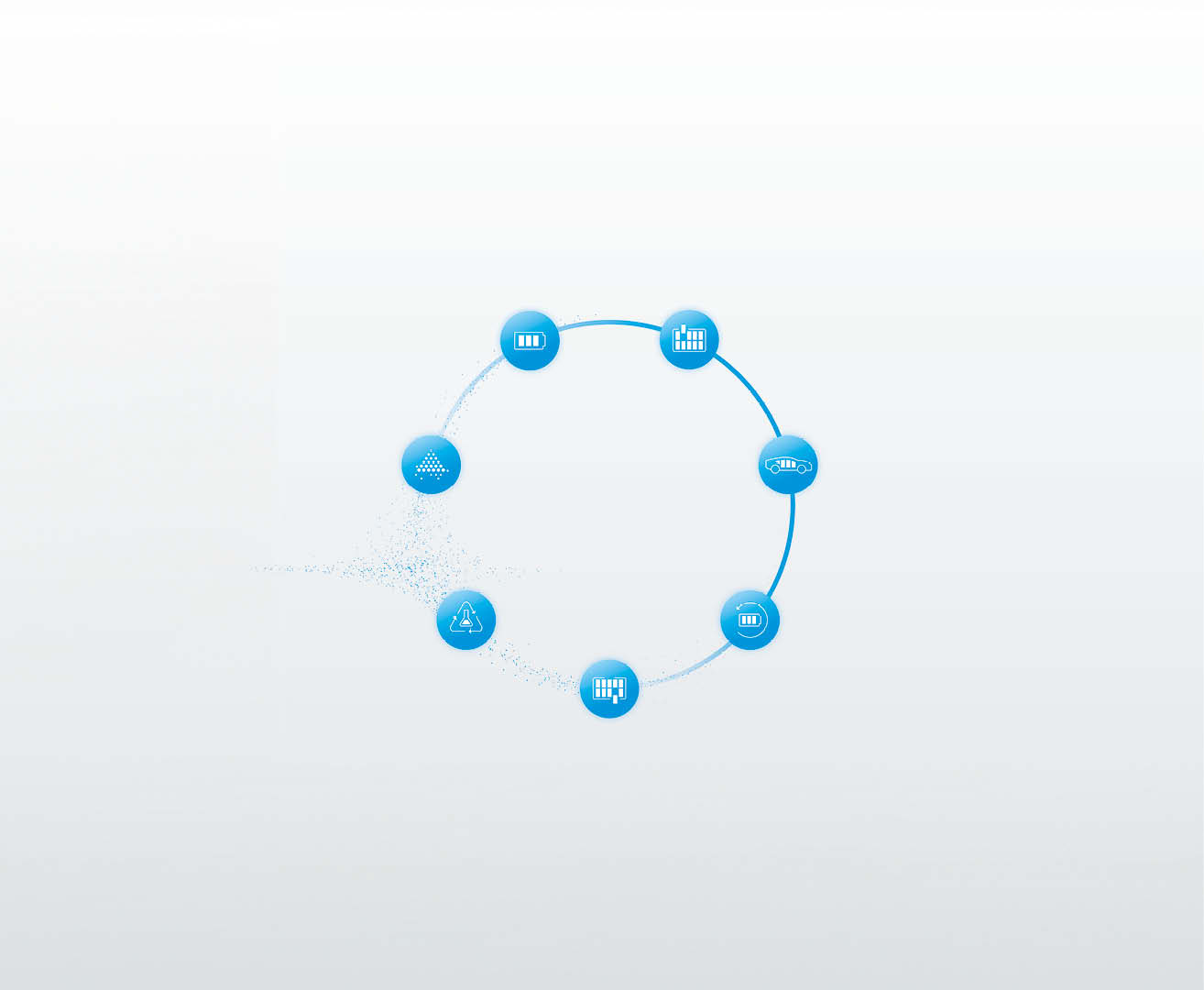

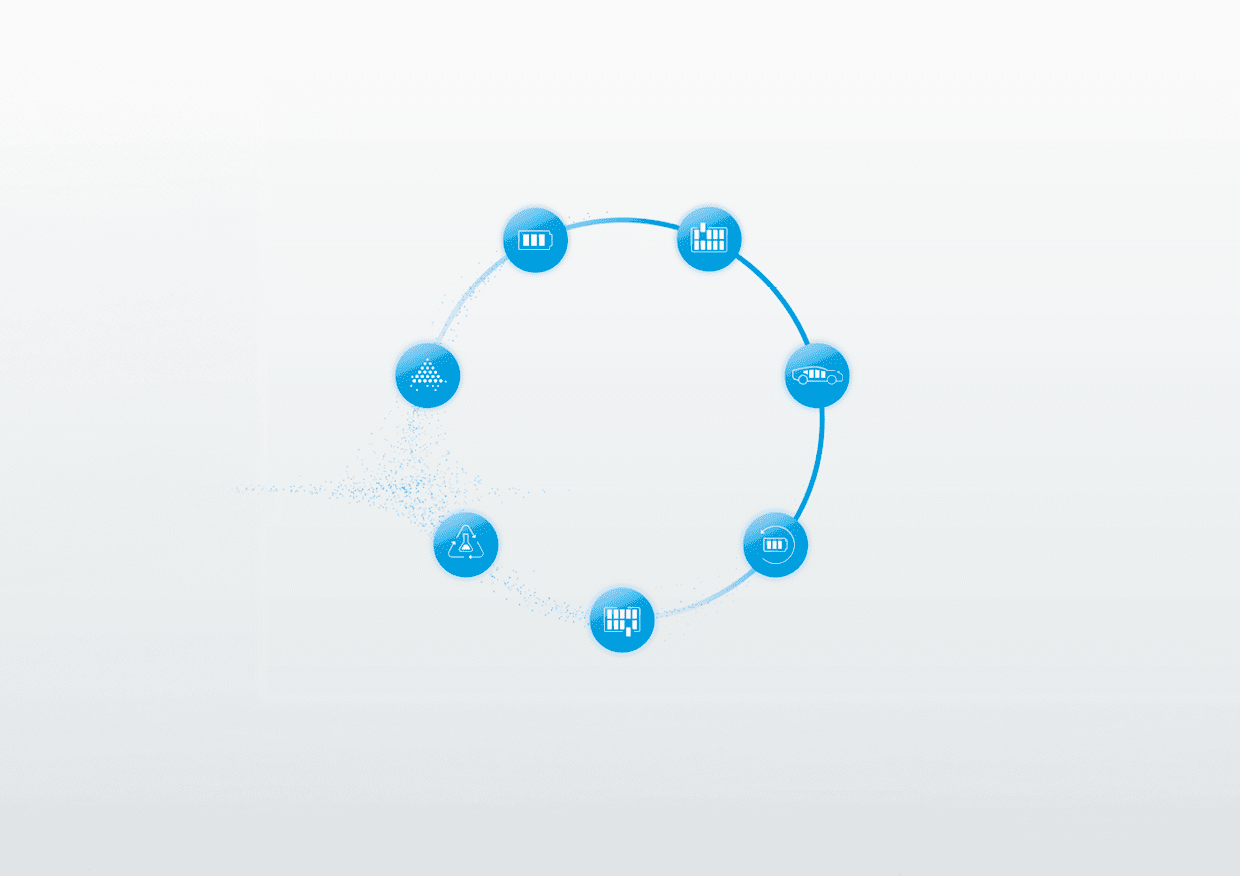

Die Batterie-Kreislaufwirtschaft fördert den bewussten Umgang mit Ressourcen, die Abfallvermeidung und die Dekarbonisierung. Sie umfasst sieben Phasen der Fertigung, des Einsatzes und der Wiederverwertung von Batterien. Am Ende des Produktlebenszyklus werden wertvolle Metalle und Chemikalien im Recycling-Prozess zurückgewonnen und in die Herstellung neuer Batterien integriert. In diesem eBook liegt der Fokus auf der Batteriezellenproduktion.

Batterie-Kreislaufwirtschaft

Batteriezellenproduktion

Die Herstellung von Batteriezellen ist ein hochsensibler Prozess mit vielfältigen Anforderungen. Der Einsatz von buntmetallfreien Komponenten ist hierbei entscheidend.

Batteriemodule und -packs

Bei der Herstellung von Batteriemodulen werden teure und gefährliche elektrochemische Bauteile montiert. Besonders im Bereich der Handhabungstechnik sind robustes und sicheres Greifen entscheidend.

Plattform-Integration

Nach der Fertigstellung des

Batteriesystems erfolgt die

Plattform-Integration mit flexi-

blen Automatisierungslösungen,

darunter präzise Steuerungslö-

sungen für Montageeinheiten, Handlingsysteme, Prüfeinrich-

tungen und Roboteranwendungen.

Second Life

Second-Life-Batterien finden Anwendung als stationäre Energiespeicher in Gebäuden oder als Energiequelle für Elektrofahrzeuge mit niedrigem Energiebedarf. Das spart Ressourcen durch Wiederverwertung.

Recycling

Nach der Demontage können wertvolle Metalle und Chemikalien der Batterie den Recycling-Prozess durchlaufen.

Die Prozessautomation spielt hier eine entscheidende Rolle.

Demontage

Um die Recycling-Quoten zu erhöhen, wird bei der Demontage das Batteriesystem systematisch in seine Einzelkomponenten zerlegt.

Batterie-

Kreislaufwirtschaft

Die sieben Phasen für

nachhaltige Produktion

und Recycling

1.

Batterie-Kreislaufwirtschaft

3

Rohmaterialhandling

Die ersten Schritte der Batterieproduktion sind die Rohstoffgewinnung und -aufbereitung. Dabei kommen Produkte und Lösungen der chemischen Industrie zum Einsatz.

1. Batterie-Kreislaufwirtschaft

Die Batterie-Kreislaufwirtschaft fördert den bewussten Umgang mit Ressourcen, die Abfallvermeidung und die Dekarbonisierung. Sie umfasst sieben Phasen der Fertigung, des Einsatzes und der Wiederverwertung von Batterien. Am Ende des Produktlebenszyklus werden wertvolle Metalle und Chemikalien im Recycling-Prozess zurückgewonnen und in die Herstellung neuer Batterien integriert. In diesem eBook liegt der Fokus auf der Batteriezellenproduktion.

Batterie-Kreislaufwirtschaft

Die sieben Phasen für nachhaltige Produktion und Recycling

1.

3

Batteriezellenproduktion

Die Herstellung von Batteriezellen ist

ein hochsensibler Prozess mit vielfältigen Anforderungen. Der Einsatz von buntmetallfreien Komponenten ist

hierbei entscheidend.

Batteriemodule und -packs

Bei der Herstellung von Batteriemodulen

werden teure und gefährliche elektrochemische Bauteile montiert. Besonders im Bereich der Handhabungstechnik sind robustes und sicheres Greifen entscheidend.

Plattform-Integration

Nach der Fertigstellung des

Batteriesystems erfolgt die

Plattform-Integration mit flexi-

blen Automatisierungslösungen,

darunter präzise Steuerungslö-

sungen für Montageeinheiten, Handlingsysteme, Prüfeinrich-

tungen und Roboteranwendungen.

Second Life

Second-Life-Batterien finden Anwendung als stationäre Energiespeicher in Gebäuden oder als Energiequelle für Elektrofahrzeuge mit niedrigem Energiebedarf. Das spart Ressourcen durch Wiederverwertung.

Recycling

Nach der Demontage können wertvolle Metalle und Chemikalien der Batterie den Recycling-Prozess durchlaufen.

Die Prozessautomation spielt hier

eine entscheidende Rolle.

Demontage

Um die Recycling-Quoten zu erhöhen, wird bei der Demontage das Batteriesystem systematisch in seine Einzelkomponenten zerlegt.

Batterie-

Kreislaufwirtschaft

Batterie-Kreislaufwirtschaft

Rohmaterialhandling

Die ersten Schritte der Batterieproduktion sind die Rohstoffgewinnung und -aufbereitung. Dabei kommen Produkte und Lösungen der chemischen Industrie zum Einsatz.

Die Batterie-Kreislaufwirtschaft fördert den bewussten Umgang mit Ressourcen, die Abfallvermeidung und die Dekarbonisierung. Sie umfasst sieben Phasen der Fertigung, des Einsatzes und der Wiederverwertung von Batterien. Am Ende des Produktlebenszyklus werden wertvolle Metalle und Chemikalien im Recycling-Prozess zurückgewonnen und in die Herstellung neuer Batterien integriert. In diesem eBook liegt der Fokus auf der Batteriezellenproduktion.

Batterie-Kreislaufwirtschaft

Die sieben Phasen für nachhaltige Produktion und Recycling

1.

3

Batteriezellenproduktion

Die Herstellung von Batteriezellen ist ein hochsensibler Prozess mit vielfältigen Anforderungen. Der Einsatz von buntmetallfreien Komponenten ist hierbei entscheidend.

Batteriemodule und -packs

Bei der Herstellung von Batteriemodulen werden teure und gefährliche

elektrochemische Bauteile montiert. Besonders im Bereich der Handhabungstechnik sind robustes und sicheres Greifen entscheidend.

Plattform-Integration

Nach der Fertigstellung des Batteriesystems erfolgt die Plattform-Integration mit flexiblen Automatisierungslösungen, darunter präzise Steuerungslösungen für Montageeinheiten, Handlingsysteme, Prüfeinrichtungen und Roboteranwendungen.

Second Life

Second-Life-Batterien finden Anwendung als stationäre Energiespeicher in Gebäuden oder als Energiequelle für Elektrofahrzeuge mit niedrigem Energiebedarf. Das spart Ressourcen durch Wiederverwertung.

Recycling

Nach der Demontage können wertvolle Metalle und Chemikalien der Batterie den Recycling-Prozess durchlaufen. Die Prozessautomation spielt hier eine entscheidende Rolle.

Demontage

Um die Recycling-Quoten zu erhöhen, wird bei der Demontage das Batteriesystem systematisch in seine Einzelkomponenten zerlegt.

Batterie-

Kreislaufwirtschaft

Batterie-Kreislaufwirtschaft

Rohmaterialhandling

Die ersten Schritte der Batterieproduktion sind die Rohstoffgewinnung und -aufbereitung. Dabei kommen Produkte und Lösungen der chemischen Industrie zum Einsatz.

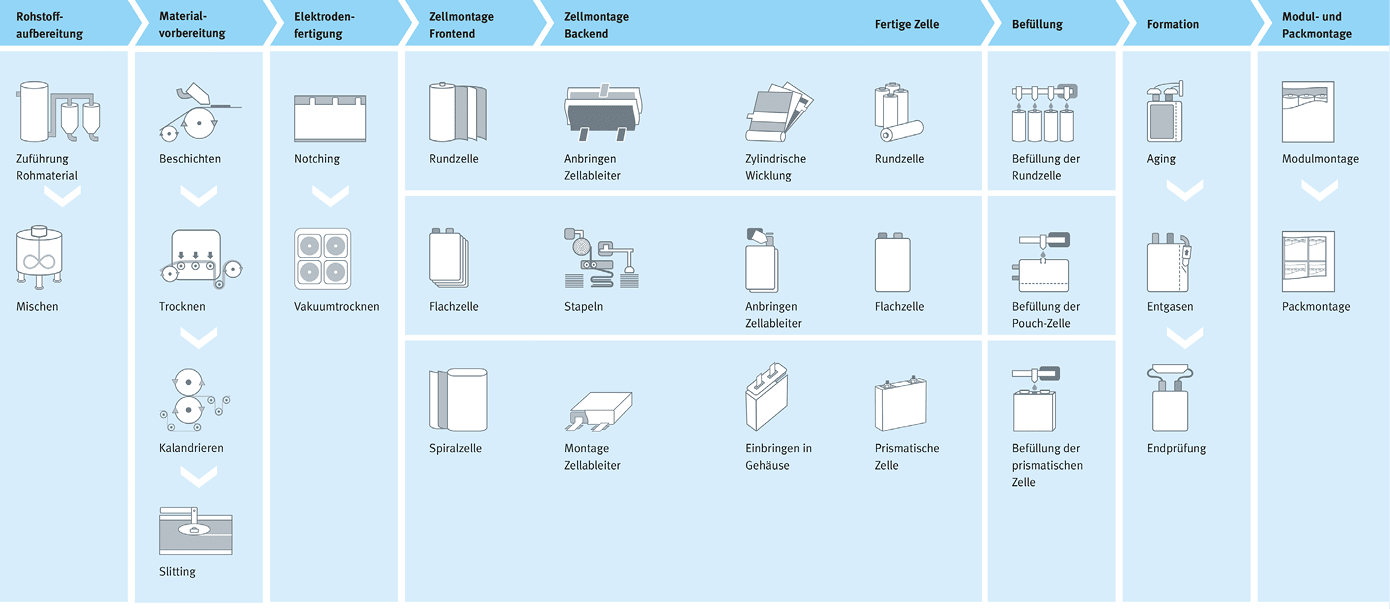

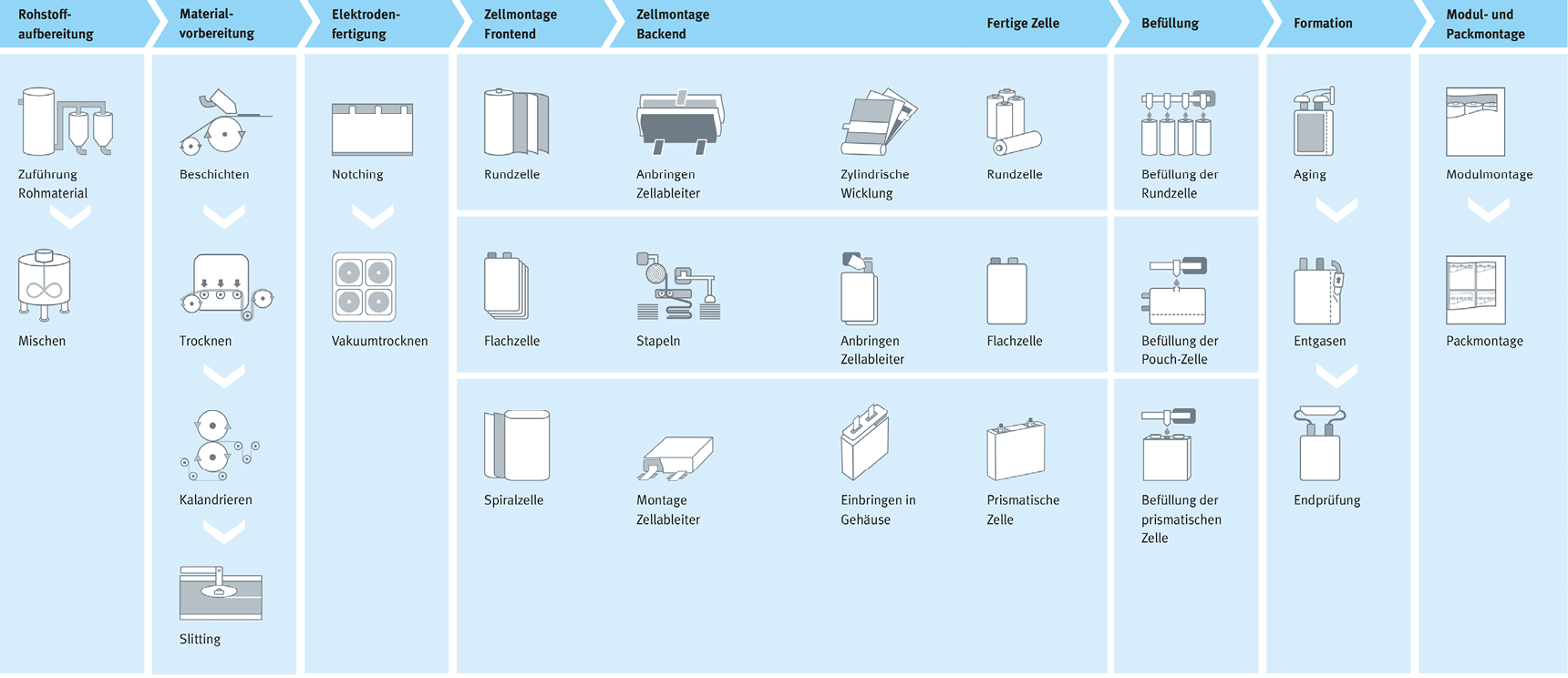

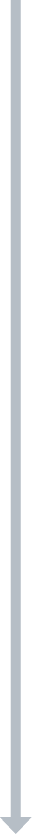

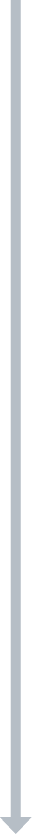

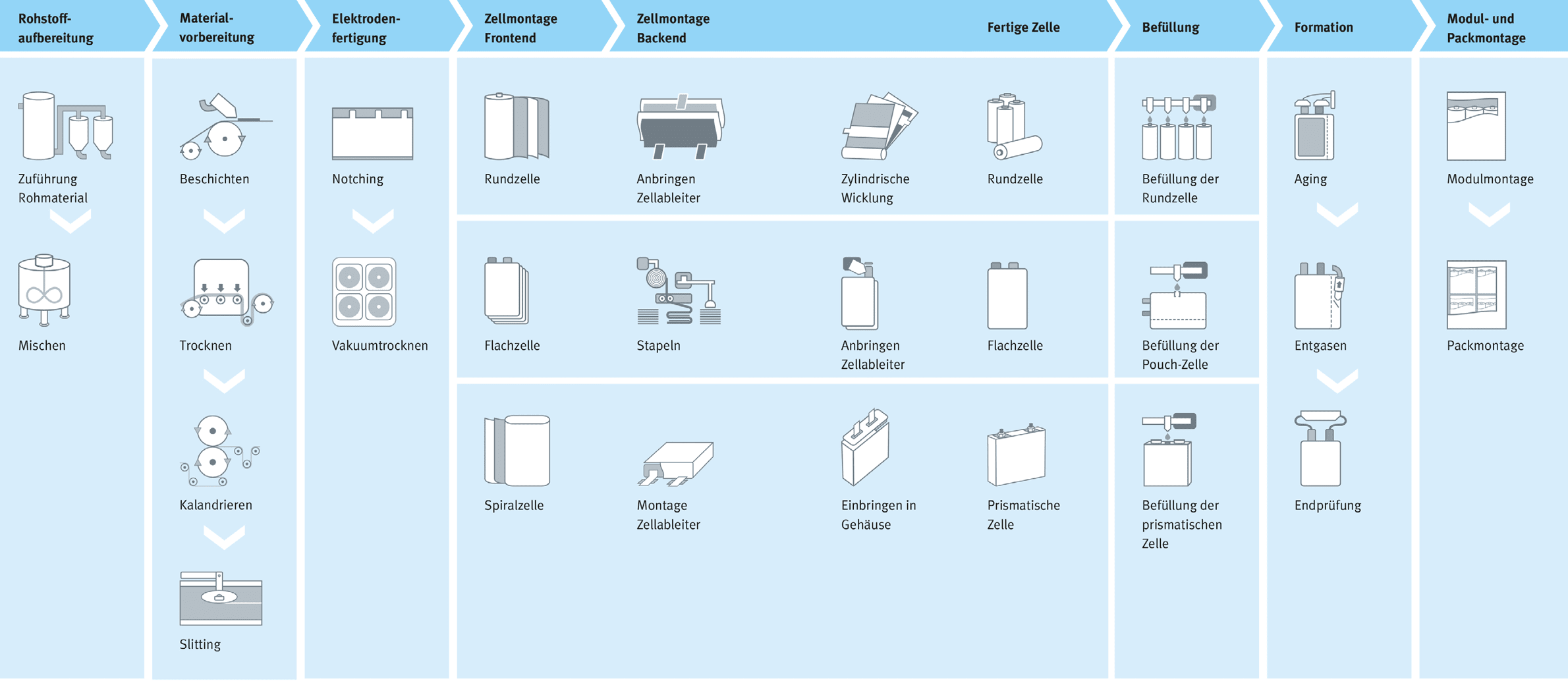

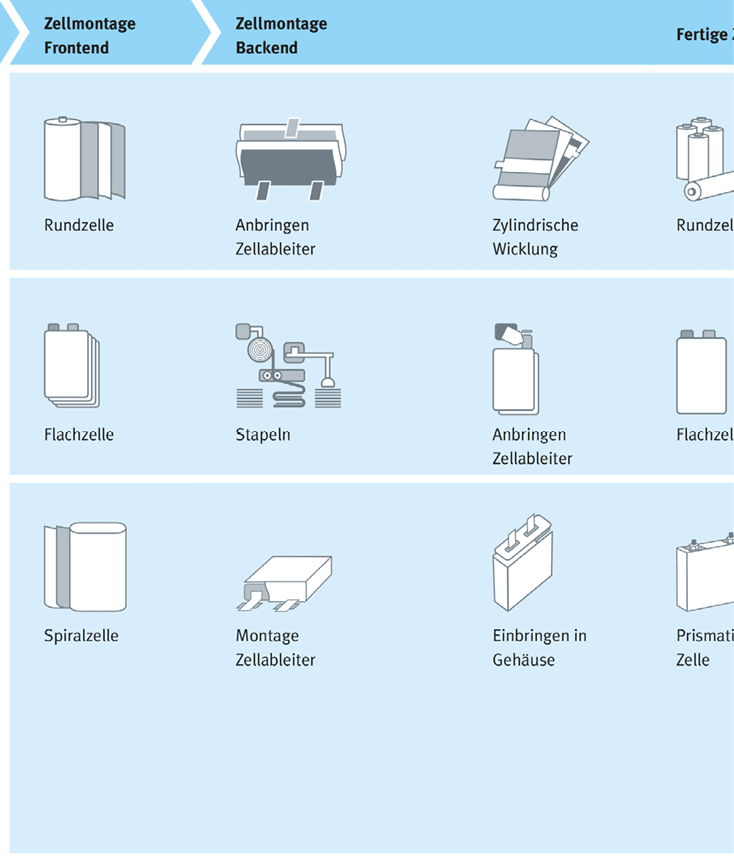

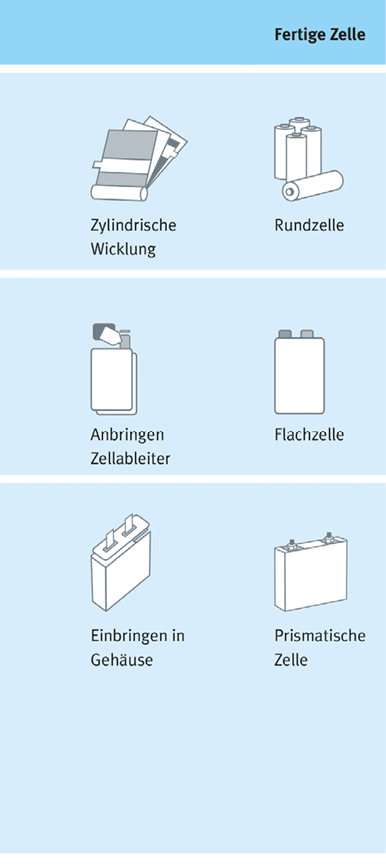

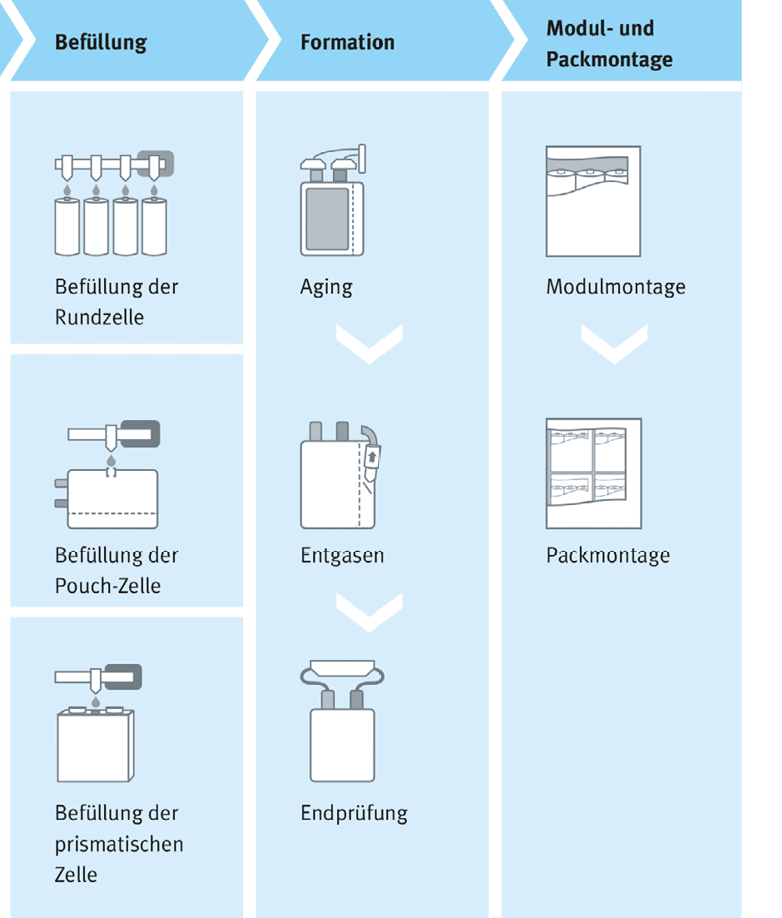

Lithium-Ionen-Batteriezellenfertigung

Die drei entscheidenden Schritte zur Qualitätssicherung und Leistungsoptimierung

(Quelle: RWTH Aachen University, VDMA)

Elektrodenfertigung

Batterie-Kreislaufwirtschaft

4

Zellassemblierung

Zellfinalisierung

Die Fertigung einer Lithium-Ionen-Batteriezelle besteht aus drei wesentlichen Schritten. Jeder dieser Schritte ist entscheidend für die Qualität und Leistung der Batteriezellen.

Im Folgenden betrachten wir detailliert die einzelnen Produktionsphasen und ihre wesentlichen Merkmale, um ein besseres Verständnis für den gesamten Herstellungsprozesses zu gewinnen.

- Lithium-Ionen-Batteriezellenfertigung

Lithium-Ionen-Batteriezellenfertigung

Die drei entscheidenden Schritte zur Qualitätssicherung und Leistungsoptimierung

(Quelle: RWTH Aachen University, VDMA)

Elektrodenfertigung

Batterie-Kreislaufwirtschaft

4

Zellassemblierung

Zellfinalisierung

Die Fertigung einer Lithium-Ionen-Batteriezelle besteht aus drei wesentlichen Schritten. Jeder dieser Schritte ist entscheidend für die Qualität und Leistung der Batteriezellen.

Im Folgenden betrachten wir detailliert die einzelnen Produktionsphasen und ihre wesentlichen Merkmale, um ein besseres Verständnis für den gesamten Herstellungsprozesses zu gewinnen.

Lithium-Ionen-

Batteriezellenfertigung

Die drei entscheidenden Schritte zur Qualitätssicherung und

Leistungsoptimierung

(Quelle: RWTH Aachen University, VDMA)

Batterie-Kreislaufwirtschaft

4

Zellfinalisierung

Elektrodenfertigung

Zellassemblierung

Die Fertigung einer Lithium-Ionen-Batteriezelle besteht aus drei wesentlichen Schritten. Jeder dieser Schritte ist entscheidend für die Qualität und Leistung der Batteriezellen.

Im Folgenden betrachten wir detailliert die einzelnen Produktionsphasen und ihre wesentlichen Merkmale, um ein besseres Verständnis für den gesamten Herstellungsprozesses zu gewinnen.

Batterien für Elektroautos sollen lange Reichweiten, hohe Sicherheit und starke Leistung garantieren. Um diese Qualitätsmerkmale zu erfüllen, müssen die Produktionsumgebung und die Automatisierungsanlagen den sensiblen Rohstoffen gerecht werden.

Die Sauberkeit bei der Verarbeitung des Trägermaterials ist entscheidend, um Verunreinigungen durch Störpartikel wie Kupfer, Nickel und Zink zu vermeiden. Kontaminationsgefährdete Verarbeitungsschritte sind das Kalandrieren mit Walzen, das Schneiden der Folie, das Positionieren der einzelnen Folien und das Wickeln der Elektroden- und Separatorfolien.

Verunreinigungen während des Herstellungsprozesses mindern die Qualität der Batterie erheblich. Eingedrungene Buntmetallpartikel, z. B. durch Abrieb der Produktionsanlagen, können zu gravierenden Sicherheitsrisiken wie Überhitzung durch Mikrokurzschlüsse führen. Diese Qualitätsmängel treten häufig erst beim Endverbraucher auf und führen meist zu teuren Rückrufaktionen und Gewährleistungsansprüchen. Batteriehersteller müssen daher eine technisch einwandfreie Produktion sicherstellen, in der Störpartikel möglichst gar nicht erst in die offene Batterie gelangen.

Mit dem F1A-Produktportfolio bietet Festo buntmetallfreie Anlagenkomponenten und Applikationen für die Batterieproduktion, die das Risiko der Kontamination entscheidend verringern.

Reinheit für Sicherheit

Verunreinigungen in der Batteriezellenfertigung verhindern

Batterie-Kreislaufwirtschaft

5

- Reinheit für Sicherheit

Batterien für Elektroautos sollen lange Reichweiten, hohe Sicherheit und starke Leistung garantieren. Um diese Qualitätsmerkmale zu erfüllen, müssen die Produktionsumgebung und die Automatisierungsanlagen den sensiblen Rohstoffen gerecht werden.

Die Sauberkeit bei der Verarbeitung des Trägermaterials ist entscheidend, um Verunreinigungen durch Störpartikel wie Kupfer, Nickel und Zink zu vermeiden. Kontaminationsgefährdete Verarbeitungsschritte sind das Kalandrieren mit Walzen, das Schneiden der Folie, das Positionieren der einzelnen Folien und das Wickeln der Elektroden- und Separatorfolien.

Verunreinigungen während des Herstellungsprozesses mindern die Qualität der Batterie erheblich. Eingedrungene Buntmetallpartikel, z. B. durch Abrieb der Produktionsanlagen, können zu gravierenden Sicherheitsrisiken wie Überhitzung durch Mikrokurzschlüsse führen. Diese Qualitätsmängel treten häufig erst beim Endverbraucher auf und führen meist zu teuren Rückrufaktionen und Gewährleistungsansprüchen. Batteriehersteller müssen daher eine technisch einwandfreie Produktion sicherstellen, in der Störpartikel möglichst gar nicht erst in die offene Batterie gelangen.

Mit dem F1A-Produktportfolio bietet Festo buntmetallfreie Anlagenkomponenten und Applikationen für die Batterieproduktion, die das Risiko der Kontamination entscheidend verringern.

Reinheit für Sicherheit

Verunreinigungen in der Batteriezellenfertigung verhindern

Batterie-Kreislaufwirtschaft

5

Batterien für Elektroautos sollen lange Reichweiten, hohe Sicherheit und starke Leistung garantieren. Um diese Qualitätsmerkmale zu erfüllen, müssen die Produktionsumgebung und die Automatisierungsanlagen den sensiblen Rohstoffen gerecht werden.

Die Sauberkeit bei der Verarbeitung des Trägermaterials ist entscheidend, um

Verunreinigungen durch Störpartikel wie Kupfer, Nickel und Zink zu vermeiden.

Kontaminationsgefährdete Verarbeitungsschritte sind das Kalandrieren mit Walzen, das Schneiden der Folie, das Positionieren der einzelnen Folien und das Wickeln der Elektroden- und Separatorfolien.

Verunreinigungen während des Herstellungsprozesses mindern die Qualität

der Batterie erheblich. Eingedrungene

Buntmetallpartikel, z. B. durch Abrieb

der Produktionsanlagen, können zu

gravierenden Sicherheitsrisiken wie

Überhitzung durch Mikrokurzschlüsse führen. Diese Qualitätsmängel treten häufig erst beim Endverbraucher auf und führen meist zu teuren Rückrufaktionen und Gewährleistungsansprüchen. Batteriehersteller müssen daher eine technisch einwandfreie Produktion sicherstellen, in der Störpartikel möglichst gar nicht erst in die offene Batterie gelangen.

Mit dem F1A-Produktportfolio bietet Festo buntmetallfreie Anlagenkomponenten und Applikationen für die Batterieproduktion, die das Risiko der Kontamination entscheidend verringern.

Reinheit für Sicherheit

Verunreinigungen in der

Batteriezellenfertigung verhindern

Batterie-Kreislaufwirtschaft

5

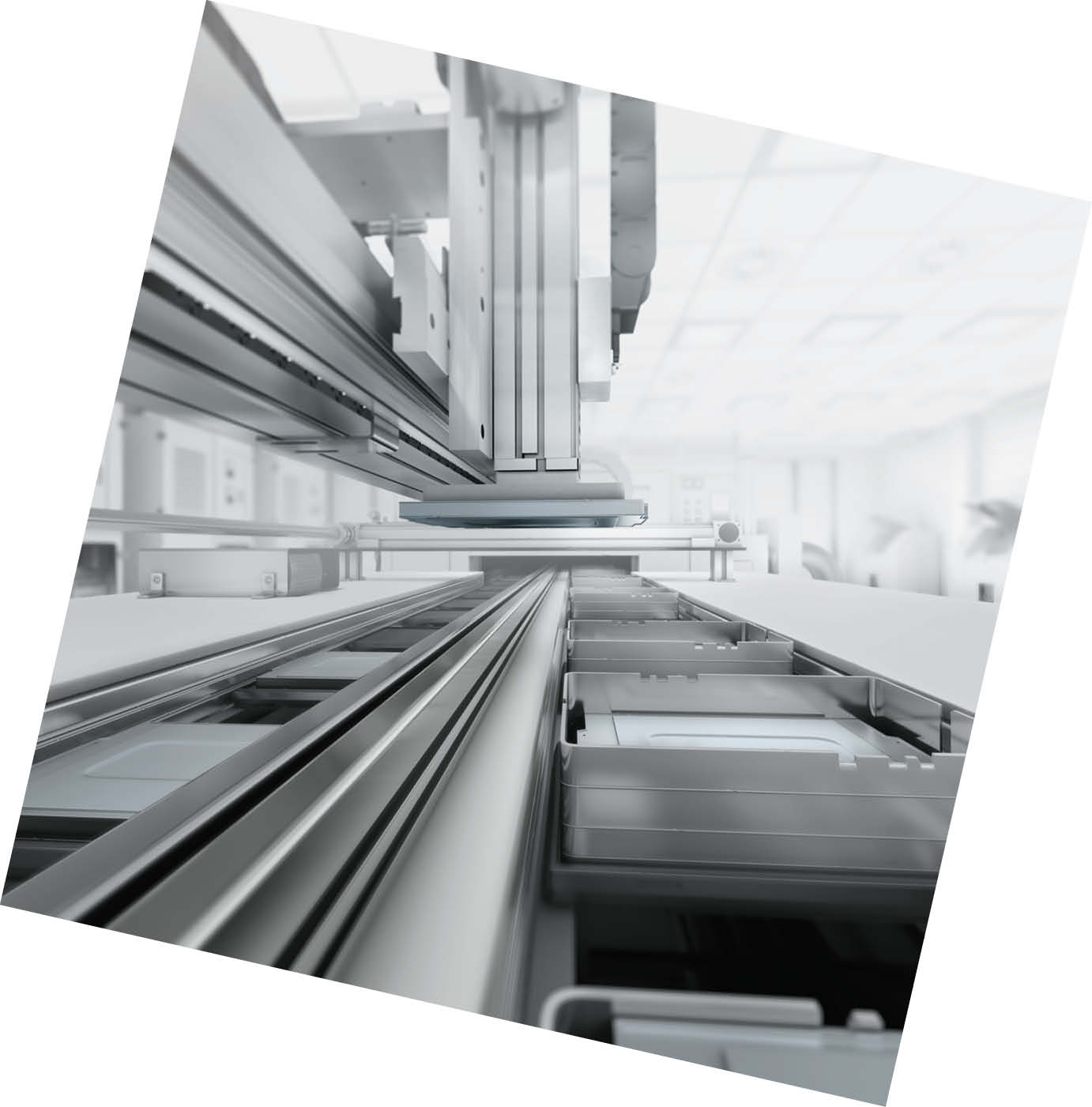

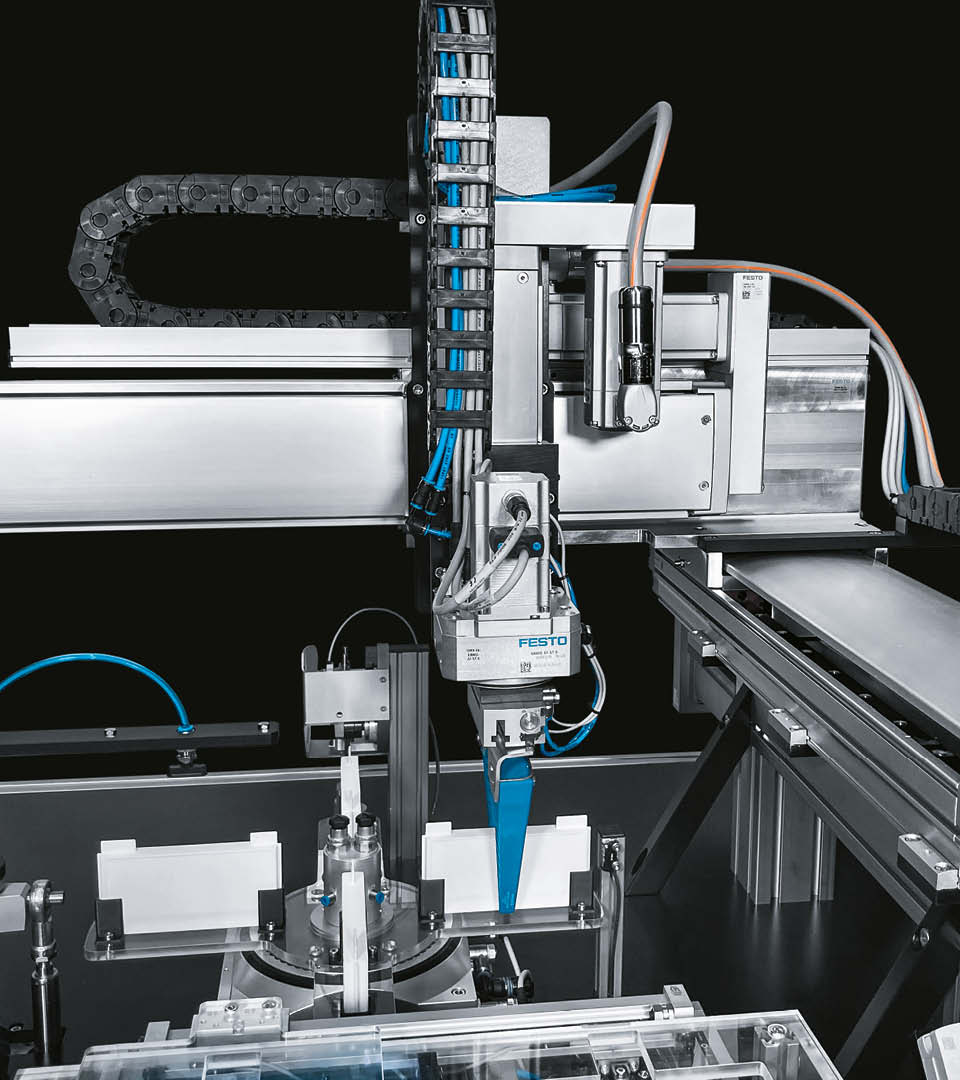

Produktionsprozesse in der Batterieproduktion

Für jeden der zahlreichen Schritte in der Batterieproduktion bietet Festo die passenden Automatisierungslösungen, ob pneumatisch, elektrisch oder in Kombination mehrerer Technologien.

Batterie-Kreislaufwirtschaft

6

- Produktionsprozesse in der

Batterieproduktion

Produktionsprozesse in der Batterieproduktion

Für jeden der zahlreichen Schritte in der Batterieproduktion bietet Festo die passenden Automatisierungslösungen, ob pneumatisch, elektrisch oder in Kombination mehrerer Technologien.

Batterie-Kreislaufwirtschaft

6

scroll

Produktionsprozesse in der

Batterieproduktion

Für jeden der zahlreichen Schritte in der Batterieproduktion bietet Festo die passenden Automatisierungslösungen, ob pneumatisch, elektrisch oder in Kombination mehrerer Technologien.

Batterie-Kreislaufwirtschaft

6

scroll